Bestellpunkt- und Bestellrhythmusverfahren: der direkte Vergleich

Wo liegen die Vor- und Nachteile von Bestellpunkt- und Bestellrhythmusverfahren? Welche Bedingungen sprechen für den Einsatz des Bestellrhythmusverfahrens, welche für das Bestellpunktverfahren? Die folgende Tabelle gibt Aufschluss:

| Bestellpunktverfahren | Bestellrhythmusverfahren | |

|---|---|---|

| Vorteile |

|

|

| Nachteile |

|

|

| Anwendung |

|

|

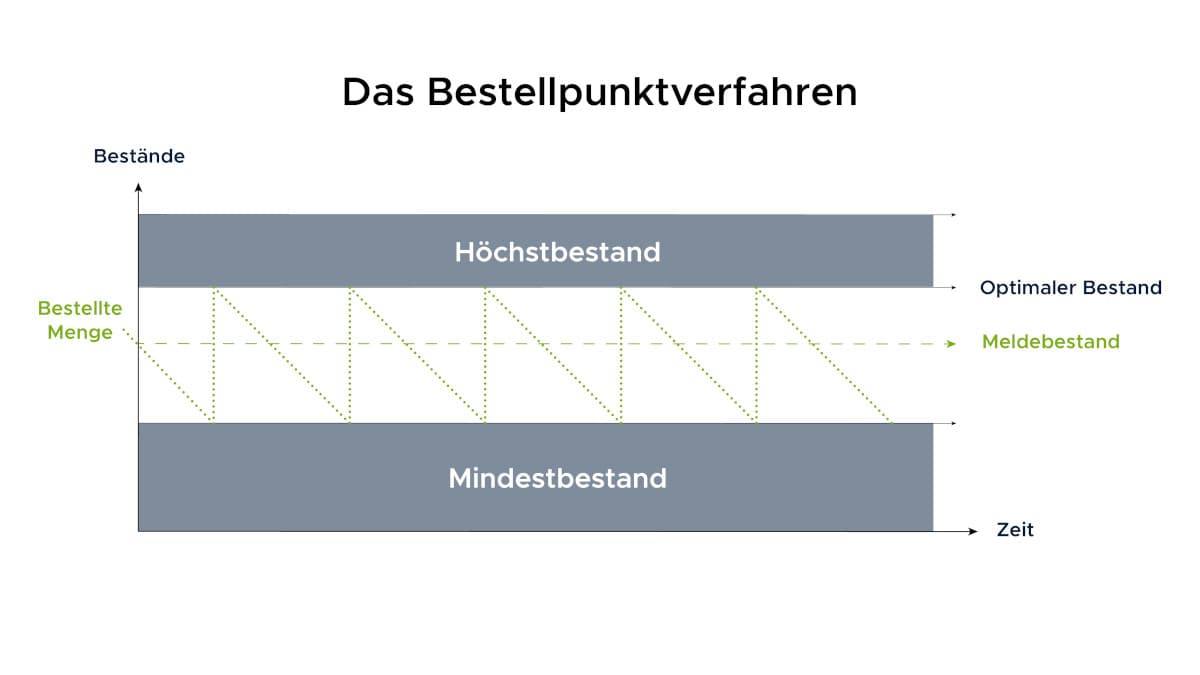

Das Bestellpunktverfahren im Detail

Das Bestellpunktverfahren unterscheidet sich in wesentlichen Merkmalen und Eigenheiten vom Bestellrhythmusverfahren. Zudem gibt es verschiedene Varianten der Anwendung. Grob lassen sich die wichtigsten Charakteristika folgendermaßen darstellen:

Das Bestellpunktverfahren ist schwerpunktmäßig mengengesteuert. Konkret heißt das: Eine Bestellung wird ausgelöst, sobald ein bestimmter, zuvor definierter Lagerbestand erreicht wird – der sogenannte Meldebestand. Die Bestelltermine sind folglich variabel und werden nicht im Vorfeld festgelegt. Das Bestellpunktverfahren setzt eine Überprüfung des aktuellen Lagerbestands nach jedem Lagerabgang voraus.

1,3 Millionen professionelle Einkäufer warten auf Sie!

Präsentieren Sie ihr Produktangebot online Einkäufsentscheidern und sorgen Sie dafür, dass ihr Unternehmen bei den richtigen Leuten sichtbar ist. Erweitern Sie ihre Internetpräsenz optimal mit der führenden B2B Plattform im deutschsprachigem Raum. Mit einem kostenlosen Profil auf wlw!

Sicherheitsbestand:

Der Sicherheitsbestand dient dazu, Unsicherheiten und Versorgungslücken weitestgehend aufzufangen. Im Idealfall können verzögerte Lieferzeiten, Diskrepanzen zwischen Buch- und Lagerbestand sowie falsche Bedarfsprognosen durch den Sicherheitsbestand überbrückt werden.

Meldebestand:

Der Meldebestand wird in der Regel aus einem zuvor definierten Sicherheitsbestand und den typischen Verbrauchsmengen bis zur Lieferung neuer Ware bestimmt. Prinzipiell gilt: Je schneller die Lieferung erfolgt, desto geringer kann die Höhe des Meldebestands angesetzt werden. Bei Waren, die möglichst zu keiner Zeit Fehlbestände aufweisen sollten, wird neben den typischen Verbrauchsmengen bis zur erfolgten Lieferung entsprechend zusätzlich mit einer großzügigen eisernen Reserve gerechnet: dem Sicherheitsbestand.

Variationen:

Auf das Erreichen des Meldebestands kann einerseits mit der Bestellung einer festgelegten Menge reagiert werden („Bestellpunkt-Losgrößen-Politik“). Andererseits kann es sinnvoll sein, den Lagerbestand nach jedem Lagerabgang auf einen definierten Sollbestand aufzufüllen („Bestellpunkt-Lagerniveau-Politik“).

Bestellpunkt berechnen – ein Beispiel

Ein Automobilhersteller benötigt für die Produktion seiner Fahrzeuge täglich 1.000 Lenkräder. Diese stellt er nicht selbst her, sondern erhält sie nach seinen Vorgaben von einem Zulieferer. Die reine Transportzeit der Teile beträgt vier Tage (Wiederbeschaffungszeit). Sind sie angekommen, unterzieht sie der Besteller noch einer eintägigen Eingangskontrolle. Bis die Lenkräder vom Lieferanten in die Produktion gehen, dauert es also insgesamt fünf Tage. Um einen sicheren Mindestbestand zu haben, kalkuliert der Automobilhersteller mit einem Puffer von drei Tagen.

Daraus ergibt sich also ein Mindestbestand von 3.000 Lenkrädern (3 x 1.000 = 3.000).

Der Bestellpunkt (Meldebestand) in dieser Konstellation liegt bei 8.000 Lenkrädern. Er setzt sich einerseits zusammen aus dem Mindestbestand von 3.000 Stück sowie andererseits der täglichen Verbrauchsmenge (1.000 Stück) multipliziert mit der fünf Tage dauernden Wiederbeschaffungszeit.

3.000 (Mindestbestand) + 5.000 (1.000 tgl. Verbrauchsmenge x 5 Tage Wiederbeschaffungszeit) = 8.000

Fällt in der Produktion die Anzahl der Lenkräder unter den Wert von 8.000, ist der Bestellpunkt erreicht und neues Material muss geordert werden.

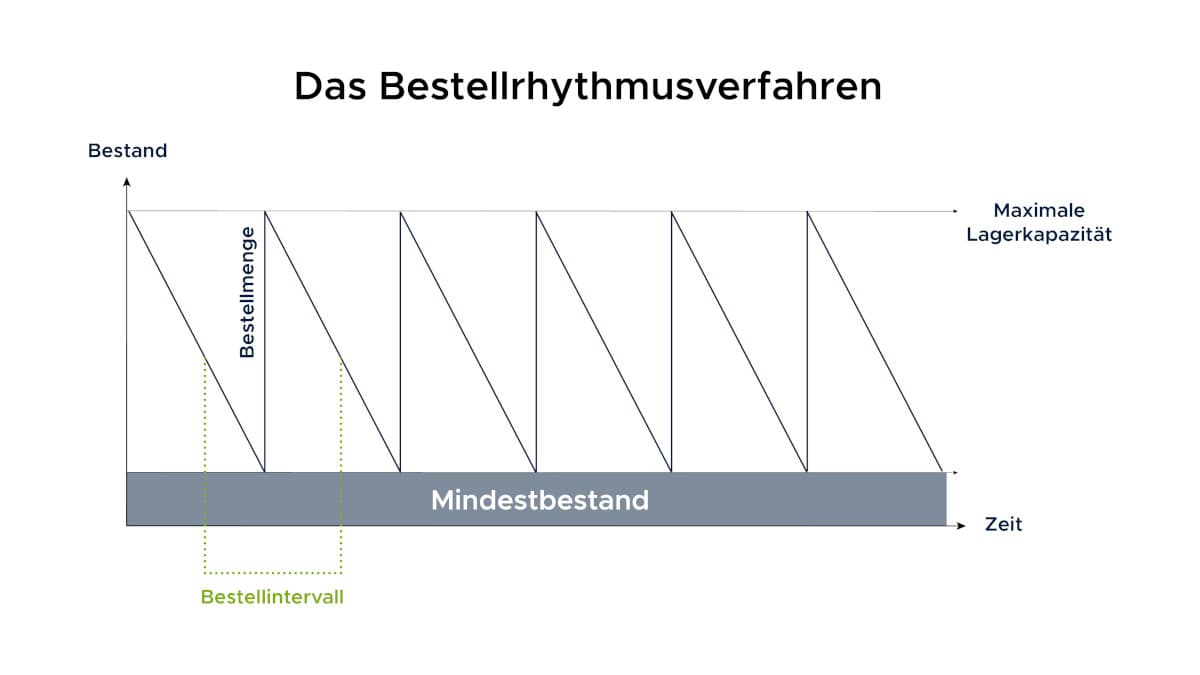

Das Bestellrhythmusverfahren im Detail

In vielerlei Hinsicht ähnelt das Bestellrhythmusverfahren dem Bestellpunktverfahren, in einigen Punkten gibt es jedoch wesentliche Unterschiede.

Terminorientierung:

Im Gegensatz zum Bestellpunktverfahren ist das Bestellrhythmusverfahren nicht primär mengen-, sondern terminorientiert. Das bedeutet, dass die Bestellung neuer Waren regelmäßig in bestimmten Zeitintervallen erfolgt. Der jeweilige konkrete Bestellzeitpunkt ist somit unabhängig vom aktuellen Lagerbestand.

Sicherheitsbestand:

Ein großzügiger Sicherheitsbestand ist im Rahmen des Bestellrhythmusverfahrens unabdingbar, um unerwarteten Nachfragesteigerungen gerecht werden zu können.

Variationen:

Grundsätzlich bietet die Bestellrhythmusmethode zwei Möglichkeiten der Bestellpolitik. Sowohl die Intervalle der Bestellung als auch die Bestellmenge sind fix. Diese Variante bietet sich an, wenn der Verbrauch erfahrungsgemäß weitestgehend konstant ist. Man spricht hier von dem „Bestellrhythmus-Losgrößen-Verfahren“. Während die Bestellperiode fix ist, wird die Bestellmenge individuell angepasst. Gerade, wenn ein Hersteller mehrere Artikel liefert, empfiehlt sich diese Methode, um eine bestmögliche Koordination zu gewährleisten. Die Methode ist unter dem Namen „Bestellrhythmus-Lagerniveau-Verfahren“ bekannt.

Bestellrhythmus bestimmen – ein Beispiel

Würde der unter „Bestellpunkt berechnen“ (s. o.) angenommene Automobilhersteller nach dem Bestellrhythmus-Prinzip arbeiten, könnte das unter den gleichen Voraussetzungen aussehen wie folgt: Für seine Produktion braucht er Tag für Tag 1.000 Lenkräder. Um die Herstellung abzusichern, bestellt er automatisch an jedem Monatsersten eine Menge, die der Anzahl der Arbeitstage eines Monats entspricht. Das sind pauschal 20.000 Stück (Bestellrhythmus).

Da aber nicht jede Woche fünf Arbeitstage hat und sich weitere Variablen ergeben können, sollte er die Bestellmenge gegebenenfalls in gewissen Abständen ändern, um nicht zu viele oder zu wenige Lenkräder zu haben. Das könnte zu Fehlmengenkosten führen. Um das zu vermeiden, ist es sinnvoll, regelmäßig den Lagerbestand zu überprüfen. So lässt sich erkennen, wie sich der Verbrauch entwickelt und die Bestellmenge zum fixen Beschaffungszeitpunkt (ab Seite 11) angepasst werden muss.

Fazit: Entscheidend sind die individuellen Unternehmensbedingungen

Bestellpunkt- und Bestellrhythmusverfahren haben ihre spezifischen Vor- und Nachteile. Welches Bestellsystem zum Einsatz kommt, hängt daher maßgeblich von den Nachfrageverhältnissen und Einkaufsbedingungen der verkauften Waren ab. Nicht immer ist es sinnvoll, sich ausschließlich auf eines der beiden Bestellmethoden zu beschränken. In der Praxis kommt es oftmals zu einer kombinierten Anwendung beider Bestellverfahren.