Spritzguss verwenden: Darauf ist beim Formenbau zu achten

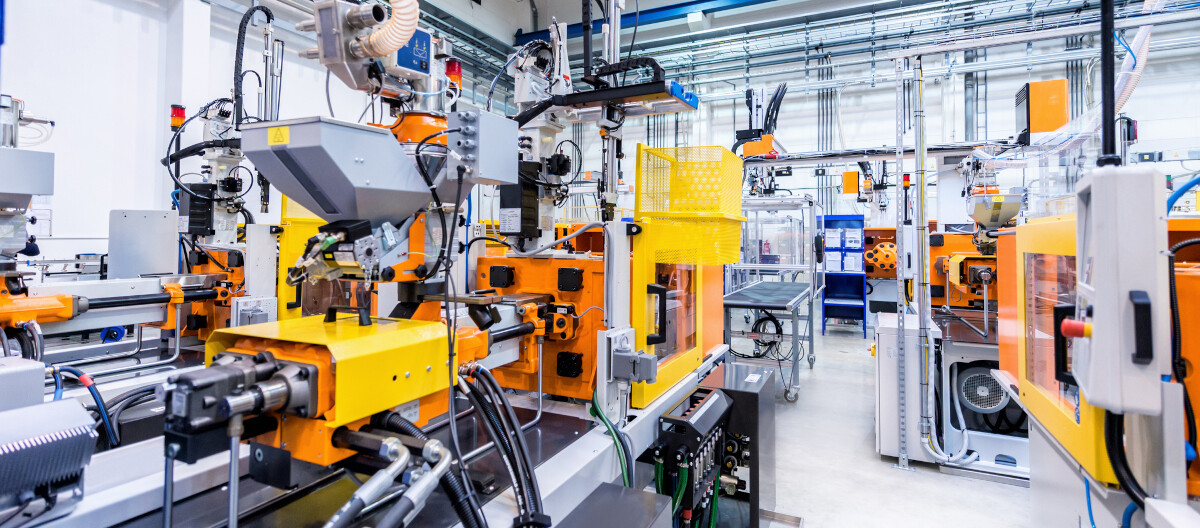

Kaum ein Fertigungsbereich kommt heute ohne den Werkzeugbau für Spritzgussteile aus. Die Anbieter müssen hohen Anforderungen genügen, um beste Qualität liefern zu können. Was ihre Auftraggeber zu Spritzguss und Formenbau wissen müssen, lesen Sie hier.

Was macht der Werkzeugbau für Spritzgussteile?

Beim Spritzguss erhalten plastifizierbare Produkte aus Kunststoff, Metall oder Keramik nahezu jede gewünschte, dreidimensionale Geometrie. Diese wird meist in einem einzigen Schritt bei der Herstellung der Teile bestimmt. Die formgebende Technik für den Spritzguss stellt der Formenbau her. Dieser spezielle Werkzeugbau für Spritzgussteile gehört zum Oberbereich Maschinenbau.

Spritzgusswerkzeuge sind meist hohle Metallkonstruktionen (Kavitäten) für die Einzel- oder Serienfertigung, deren innerer Aufbau die Form und die Oberflächenstruktur der zu erzeugenden Teile vorgibt. Dies geschieht wie folgt: Das gewünschte Rohmaterial wird verflüssigt und unter Druck in das Spritzgusswerkzeug eingefüllt. Darin dehnt es sich aus, verfestigt sich und kann nach geraumer Zeit entnommen werden. Anschließend ist es entweder sofort fertig oder muss gegebenenfalls noch etwas nachbearbeitet werden (beispielsweise mittels Entgratens).

Der Werkzeugbau für Spritzgussteile stellt eine umfangreiche Palette an Elementen her, überwiegend aus Aluminium oder Stahl. Hier ein kurzer Überblick, welche Teile für den Spritzguss der Formenbau anbietet.

- Prototypenwerkzeuge

- Stammformen für Kleinserien

- Serienwerkzeuge

- Werkzeuge für Mehrkomponenten-Spritzguss und Insert Moulding

- Zinkdruckgussformen

- Formaufbauten

Spritzguss und Formenbau: Die Arbeitsweise

Beteiligt an der Produktion sind vor allem Werkzeugmechaniker für Formentechnik. Sie stellen die Spritzgusswerkzeuge anhand von Konstruktionsplänen und -vorgaben her, die viele Anbieter auf Wunsch auch individuell und in Absprache mit ihren Kunden erarbeiten und anfertigen.

Je nach Anforderungen an den Herstellungsprozess ergeben sich dabei folgende Arbeitsschritte.

- Erstellen einer Prinzipskizze

- Festlegen der idealen Werkzeugtechnologie

- Dimensionierung und technische Auslegung des Werkzeugs

- Anpassen des Werkzeugs an das jeweilige Rohmaterial

- Entwickeln des Anguss-Systems

- Herstellen der Werkzeugelemente

- Simulieren des Füllvorgangs

- Finite-Elemente-Analyse (FEM)

- Mechanische Fertigung

Anspruchsvolle Ausbildung für Formenbauer

Die Herstellung von Spritzgusswerkzeugen ist anspruchsvoll und verlangt viel Geschick und Wissen. Wer in diese Tätigkeit einsteigen will, muss dafür in der Regel eine Ausbildung als Werkzeugmechaniker (Fachrichtung Formentechnik) oder eine ähnliche Lehre absolvieren. In den dreieinhalb Jahren eignen sich die Auszubildenden handwerkliches Können an. Deshalb müssen sie zahlreiche metallbearbeitende Fertigungsverfahren beherrschen. Dazu zählen unter anderem:

- Fräsen

- Drehen

- Schleifen

- Erodieren

- Drahten

- Härten

- Schweißen

- Polieren

Hinzu kommen moderne Fähigkeiten. Dazu gehören beispielsweise die Konstruktion und Programmierung von Maschinen. Weitere Themenbereiche sind die Automatisierung der Produktion, der Einsatz von Robotern sowie Industrie 4.0. Sinnvoll sind zunehmend auch Kenntnisse im 3D-Druck. Der kommt zum Einsatz, wenn sich die Anfertigung von üblichen Spritzgusswerkzeugen nicht lohnt. Das ist etwa der Fall bei der Produktion von Prototypen oder Kleinserien.

Bewerber sollten Interesse und Verständnis für Technik und Mathematik mitbringen. Außerdem brauchen sie Kreativität, ein gutes räumliches Vorstellungsvermögen sowie eine gute Augen-Handkoordination, weil sie oft auf hundertstel oder gar tausendstel Millimeter genau arbeiten müssen.

Aufwendiger Werkzeugbau für Spritzgussteile

Die Werkzeuge für den Spritzguss, die der Formenbau produziert, bestehen in der Regel aus zwei Hauptelementen: Düsenseite und Auswerferseite. Obwohl der grundsätzliche Aufbau recht einfach ist, können beide Spritzgusshälften jeweils sehr komplex konstruiert sein.

Die Düsenseite ist das feststehende Element in einem Spritzgusswerkzeug. Meist enthält es die Formeinsätze oder Halbschalen der Kavitäten, auch als Formnester bezeichnet. Ebenfalls zur Düsenseite gehören das Ausgusssystem sowie ein austauschbarer Zentrierring, der das komplette Spritzgusswerkzeug mit der Maschinenaufspannplatte verbindet. Bei der Herstellung wird die Düsenspitze, an der das Rohmaterial anliegt, gegen den Zentrierring gepresst. Weitere Teile der Düsenseite sind ein Temperierkanal, eine Formplatte, eine Grundplatte, eine Angussbuchse sowie ein Führungsbolzen.

Die Auswerferseite ist im Gegensatz zur Düsenseite mobil. Sie beherbergt die Auswerferelemente sowie die formgebenden Kavitäten. Ist die Herstellung eines Formteils abgeschlossen, wird die Auswerferseite geöffnet beziehungsweise zurückgezogen. Anschließend kann das entstandene Werkteil entformt, sprich entnommen werden. Wesentliche Konstruktionselemente der Auswerferseite sind Auswerferbolzen, Auswerferplatten sowie Rückdriftstifte.

Das Herstellungsverfahren ist üblicherweise in vier Schritte zu unterscheiden: Plastifizieren und Dosieren, Einspritzen, Nachdrücken und Abkühlen.

Gute Kommunikation für eine gute Konzeption

Für gute Ergebnisse beim Spritzguss schafft der Formenbau die Voraussetzungen. Seine Werkzeuge müssen für die Serienfertigung zugleich robust und präzise sein. So sind für manche Herstellungsverfahren Mikrospritzgusssysteme mit Strukturen im Nanometerbereich <0,001 g erforderlich. Das zeigt, wie wichtig eine funktionierende Kooperation zwischen Auftraggebern und Formenbauern ist.

Das gilt nicht nur für eine Großserienproduktion, sondern auch für den Bereich der Herstellung von Prototypen und Kleinserien. Dabei sind mehrere Entscheidungsfaktoren zu berücksichtigen, die gute Anbieter im Werkzeugbau für Spritzgussteile mit ihren Kunden besprechen.

Zunächst ist zu klären, aus welchem Rohstoff das Endprodukt bestehen soll. Bei der Auswahl spielen aber auch die gewünschten Farben, Größen, Oberflächen und Bauteilgeometrien eine Rolle. Einfluss auf die Entscheidung haben zudem die jeweiligen Toleranzanforderungen und sowie die Ansprüche an die Reproduzierbarkeit.

Ein weiterer Aspekt sind die Kosten für Spritzgussteile aus dem Werkzeugbau. Die können je nach Anforderungen sehr hoch sein. Allerdings relativiert sich eine teure Anschaffung mit der Laufzeit und der Flexibilität eines Systems. Je länger es in Betrieb ist, desto günstiger ist es auf Dauer.

Bevor die Großserienfertigung startet, ist es sinnvoll, schon in der Entwicklungsphase auf die gleiche Art des späteren Produktionsverfahrens zu setzen. Auf diese Weise zeigen sich früh eventuelle Probleme, die sich dann bereits während der Konzeption und Erprobung lösen lassen.