Was ist Vorrichtungsbau?

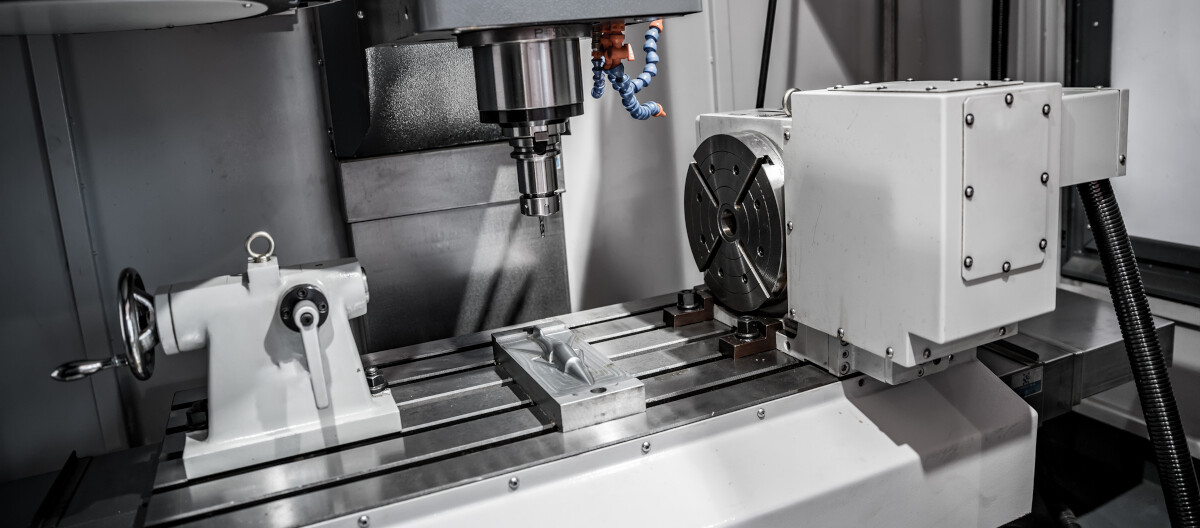

Der Vorrichtungsbau, auch Vorrichtungskonstruktionsbau genannt, spielt vor allem im Maschinenbau, aber auch in anderen Bereichen der Produktion eine wichtige Rolle. Er stellt Hilfsmittel her, die die Fertigung oder Bearbeitung von Werkstücken und verwandten Betriebsmitteln unterschiedlichster Art erleichtern.

Die wesentlichen Aufgaben von Vorrichtungen sind das Fixieren, Spannen, Führen, teils auch das Messen und Prüfen von Werkstücken. Dies geschieht auf mechanische, magnetische, hydraulische oder pneumatische Weise. Bei Bedarf ist auch die Kombination mehrerer Techniken möglich.

Vorrichtungen werden grob in zwei Kategorien unterteilt: werkstückabhängige und werkstückunabhängige:

- Werkstückabhängige Vorrichtungen eignen sich nur für bestimmte Produkte oder Einsatzzwecke. Deshalb sind entsprechende Vorrichtungen in der Regel teure Einzelstücke beziehungsweise Sonderanfertigungen.

- Werkstückunabhängige Vorrichtungen lassen sich universell nutzen. Etwa in Form von relativ preisgünstigen Maschinenschraubstöcken, Spiralbohrern, Drehmeißeln und Messschiebern.

- Genutzt werden Erzeugnisse aus dem Vorrichtungsbau beispielsweise:

- im Automobilbau

- von der Automobilzulieferindustrie

- bei der Elektrogeräte- und Haushaltsgeräteproduktion

- im Metallbau

- von der kunststoffverarbeitenden Industrie

- im Maschinenbau

- in der Medizintechnikindustrie

Dort kommen Vorrichtungen unterschiedlicher Typen zum Einsatz. Und zwar unter anderem für:

- Konstruktionsentwicklung

- Formgebungsverfahren

- Nachbearbeitung

- Montage

- Überprüfung

Die Bedienung von Vorrichtungskonstruktionen erfolgt oft manuell, etwa dank Hand- und Hilfsvorrichtungen oder an Handarbeitsplätzen. Diese können über mehrere Vorrichtungen verfügen, die nacheinander ablaufende Arbeitsschritte an einem Ort platzsparend verbinden. Daneben bietet der Vorrichtungsbau teil- beziehungsweise vollautomatische Apparate an. Dazu zählen Werkstückträgerumlaufsysteme, Roboter, Linearachssysteme, Sortieranlagen, Förderanlagen oder Magazinier-Systeme.

Die wesentlichen Aufgaben von Vorrichtungen

Wie erwähnt, unterstützt der Vorrichtungsbau seine Kunden mit Erzeugnissen für unterschiedliche Einsatzzwecke in der Produktion. Dabei lassen sich drei Hauptaufgaben von Vorrichtungen nennen: Lagebestimmung, Spannen und Führung von Werkstücken sowie von Werkzeugen. Dazu folgt jeweils eine genauere Betrachtung.

Lagebestimmung von Werkstücken

Die Position eines Werkstücks ist entscheidend für seine Bearbeitung. Nur wenn seine Lage definiert und innerhalb von einzelnen oder mehreren Fertigungsschritten einstellbar ist, lässt es sich auf Basis der gewünschten technischen Vorgaben zuverlässig herstellen. Das heißt, dass ihm im Zuge der Lagebestimmung seine sechs Freiheitsgrade entzogen werden. Das bezieht sich auf folgende Arten von Bewegung.

- vor und zurück

- hinauf und hinunter

- links und rechts

- rollen

- nicken

- Gieren (Drehbewegung um die Gierachse)

Sind alle sechs Freiheitsgrade entzogen, spricht man von vollbestimmt, sind nur einige Freiheitsgrade eingeschränkt, von teilbestimmt.

Die perfekte Lagebestimmung, auch Werkstückaufbereitung genannt, ist entscheidend für die Präzision der Bearbeitung.

Spannen von Werkstück und Werkzeug

Mit Spannen ist die Fixierung von Werkstücken (Werkstückspanner) und Werkzeugen (Werkzeugspanner) gemeint. Sie sorgt dafür, dass die Freiheitsgrade während der Bearbeitung in der beabsichtigten Weise unverrückbar eingeschränkt bleiben. Das bezieht sich nicht nur auf das Werkstück, sondern auch auf die Position des jeweiligen Werkzeugs, das für den Vorgang verwendet wird.

Das setzt eine ausreichende Spannkraft der Vorrichtung voraus. Sie muss stark genug zum Fixieren sein, darf Werkstücke und -zeuge aber nicht verformen. Außerdem sollte schnelles Spannen und Entspannen möglich sein.

Üblich sind zwei Arten von Spannen:

- starres Spannen, beispielsweise durch Spannkeile, Spannschrauben, Spannexzenter, Spannspirale und Kniehebelspanner

- elastisches Spannen, beispielsweise mittels plastischer Medien, Flüssigkeiten und Luft sowie Magnetspannplatten und elektromechanischen Spannern

Führung von Werkzeugen

Damit Arbeitsschritte in Vorrichtungen mit großer Genauigkeit vonstattengehen, müssen die Werkzeuge eine hohe Steifigkeit besitzen. Andernfalls weichen sie von der vorgesehenen Position ab, was Bearbeitungsfehler zur Folge hat. Um das zu verhindern, sind bei eher labilen Werkzeugen Vorrichtungen mit Führungen erforderlich, welche die Instrumente halten und bei ihren Aufgaben stützen.

Dabei lassen es sogenannte Werkzeugeinstellelemente zu, die Position von Werkzeugen innerhalb einer Vorrichtung anzupassen. Hier ist darauf zu achten, dass Führungssegmente wie Bohrbuchsen, Steckbohrbuchsen oder Bohrplatten kein Spiel haben.

Vorrichtungen: Das sind die Vorteile

Die Hilfsmittel des Vorrichtungsbaus sind vor allem dann sinnvoll, wenn Bauteile und Werkstücke mit möglichst geringen Toleranzen hergestellt werden müssen. Vorrichtungen sind zudem bei der Serienfertigung von Nutzen, bei der bestimmte Werkstücke in gleichbleibender Qualität und in großer Stückzahl gebraucht werden. In diesen Fällen erhöhen sie generell die Fertigungssicherheit, erleichtern die Bedienbarkeit und fördern zugleich den Arbeitsschutz.

Außerdem ermöglichen sie auf vergleichsweise einfache Art und Weise die Herstellung komplex geformter Teile. Das erlaubt nebenbei den Einsatz von angelernten Arbeitskräften. Auch lassen entsprechend ausgestattete Vorrichtungen mehrere Arbeitsgänge in einer Spannung zu. Und sie helfen, Kontroll- und Prüfzeiten zu verkürzen. Das zusammengenommen reduziert Kosten und erhöht die Wettbewerbsfähigkeit.

Trends im Vorrichtungsbau

Wie andere Technologien entwickelt sich auch der Vorrichtungsbau stetig weiter. Um eine noch präzisere und flexiblere Fertigung zu ermöglichen, greift er zunehmend auf digitale Vorrichtungen zurück, welche Sensoren, IoT-Konnektivität und Datenanalyse verwenden. Dies dürfte künftig verstärkt mit dem Einsatz Künstlicher Intelligenz (KI) einhergehen.

So ausgestattet könnten Vorrichtungen eigenständig Informationen verarbeiten, daraus Schlüsse ziehen und sich an geänderte Umstände anpassen. Die Kombination mit Technologien wie Virtual Reality (VR) und Augmented Reality (AR) erweitert das Potenzial zusätzlich und könnte die Branche hinsichtlich Flexibilität, gesteigerter Präzision und höherer Effektivität verändern.